Rozwój silników z magnesami trwałymi jest ściśle związany z rozwojem materiałów z magnesami trwałymi. Chiny są pierwszym krajem na świecie, który odkrył właściwości magnetyczne materiałów z magnesami trwałymi i zastosował je w praktyce. Ponad 2000 lat temu Chiny wykorzystały właściwości magnetyczne materiałów z magnesami trwałymi do produkcji kompasów, które odegrały ogromną rolę w nawigacji, wojsku i innych dziedzinach, stając się jednym z czterech największych wynalazków starożytnych Chin.

Pierwszy silnik na świecie, który pojawił się w latach dwudziestych XX wieku, był silnikiem z magnesami trwałymi, który wykorzystywał magnesy trwałe do generowania wzbudzenia pola magnetycznego. Jednak stosowanym wówczas materiałem na magnesy trwałe był naturalny magnetyt (Fe3O4), który charakteryzował się bardzo niską gęstością energii magnetycznej. Silnik z niego wykonany był duży i wkrótce został zastąpiony silnikiem elektrycznym.

Dzięki szybkiemu rozwojowi różnych silników i wynalezieniu współczesnych magnetyzerów, ludzie przeprowadzili dogłębne badania nad mechanizmem, składem i technologią produkcji trwałych materiałów magnetycznych i stopniowo odkryli różne trwałe materiały magnetyczne, takie jak stal węglowa, stal wolframowa (maksymalna energia magnetyczna około 2,7 kJ/m3) i stal kobaltowa (maksymalna energia magnetyczna około 7,2 kJ/m3).

W szczególności pojawienie się magnesów trwałych z aluminium, niklu i kobaltu w latach 30. XX wieku (maksymalna energia magnetyczna może osiągnąć 85 kJ/m³) oraz ferrytowych magnesów trwałych w latach 50. XX wieku (maksymalna energia magnetyczna może osiągnąć 40 kJ/m³) znacznie poprawiło właściwości magnetyczne, a różne mikrosilniki i małe silniki zaczęły wykorzystywać wzbudzenie magnesami trwałymi. Moc silników z magnesami trwałymi waha się od kilku miliwatów do kilkudziesięciu kilowatów. Są one szeroko stosowane w wojsku, przemyśle i rolnictwie oraz w życiu codziennym, a ich wydajność gwałtownie wzrosła.

W tym okresie dokonał się przełom w teorii projektowania, metodach obliczeniowych, namagnesowaniu i technologii produkcji silników z magnesami trwałymi, tworząc zestaw metod analitycznych i badawczych reprezentowanych przez metodę diagramu pracy magnesu trwałego. Jednakże siła koercji magnesów trwałych AlNiCo jest niska (36–160 kA/m), a resztkowa gęstość magnetyczna magnesów trwałych ferrytowych nie jest wysoka (0,2–0,44 T), co ogranicza zakres ich zastosowania w silnikach.

Dopiero w latach 60. i 80. XX wieku pojawiły się kolejno magnesy trwałe z kobaltu i neodymu, żelaza i boru (zwane zbiorczo magnesami trwałymi ziem rzadkich). Ich doskonałe właściwości magnetyczne, takie jak wysoka gęstość magnetyczna, wysoka koercja, wysoki produkt energii magnetycznej i liniowa krzywa demagnetyzacji, są szczególnie przydatne w produkcji silników, otwierając tym samym nowy etap w rozwoju silników z magnesami trwałymi.

1. Materiały magnetycznie trwałe

Materiały z magnesami trwałymi powszechnie stosowane w silnikach obejmują magnesy spiekane i magnesy łączone. Główne rodzaje to magnesy aluminiowe, niklowo-kobaltowe, ferrytowe, samarowo-kobaltowe, neodymowo-żelazowo-borowe itp.

Alnico: Materiał magnesu trwałego Alnico jest jednym z najwcześniejszych i szeroko stosowanych materiałów magnesu trwałego, a proces jego wytwarzania i technologia są stosunkowo dojrzałe.

Ferryt trwały: W latach 50. XX wieku ferryt zaczął się rozwijać, zwłaszcza w latach 70. XX wieku, kiedy to wprowadzono do masowej produkcji ferryt strontowy o dobrej koercji i energii magnetycznej, co szybko zwiększyło zastosowanie ferrytu trwałego. Jako niemetaliczny materiał magnetyczny, ferryt nie ma wad takich jak łatwe utlenianie, niska temperatura Curie i wysoki koszt metalowych materiałów na magnesy trwałe, dlatego cieszy się dużą popularnością.

Samar-kobalt: Materiał na magnes trwały o doskonałych właściwościach magnetycznych, który pojawił się w połowie lat 60. XX wieku i charakteryzuje się bardzo stabilną pracą. Samar-kobalt jest szczególnie odpowiedni do produkcji silników ze względu na swoje właściwości magnetyczne, ale ze względu na wysoką cenę jest wykorzystywany głównie w badaniach i rozwoju silników wojskowych, takich jak silniki lotnicze, kosmiczne i zbrojeniowe, a także silników w zaawansowanych technologicznie dziedzinach, gdzie wysoka wydajność i cena nie są głównymi czynnikami.

NdFeB: Materiał magnetyczny NdFeB to stop neodymu, tlenku żelaza itp., znany również jako stal magnetyczna. Charakteryzuje się wyjątkowo wysokim iloczynem energii magnetycznej i koercją. Jednocześnie zalety wysokiej gęstości energii sprawiają, że materiały z magnesami trwałymi NdFeB są szeroko stosowane we współczesnym przemyśle i technologii elektronicznej, umożliwiając miniaturyzację, odciążenie i zmniejszenie grubości urządzeń, takich jak instrumenty, silniki elektroakustyczne, separacja magnetyczna i namagnesowanie. Ze względu na dużą zawartość neodymu i żelaza, łatwo rdzewieje. Chemiczna pasywacja powierzchni jest obecnie jednym z najlepszych rozwiązań.

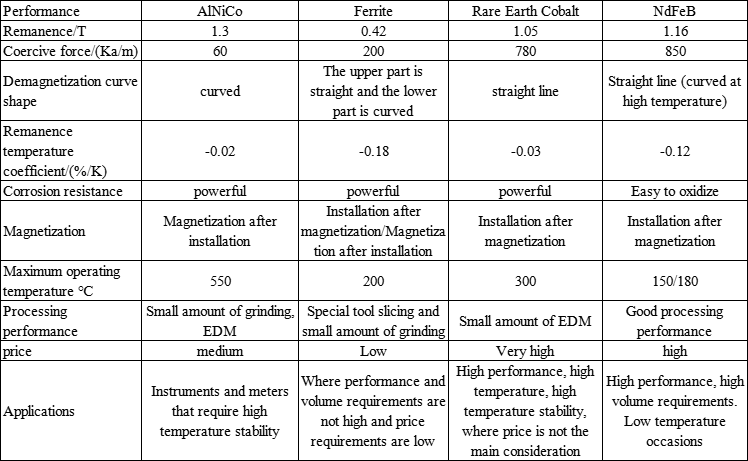

Odporność na korozję, maksymalna temperatura pracy, wydajność przetwarzania, kształt krzywej rozmagnesowania,

i porównanie cen powszechnie stosowanych materiałów z magnesami trwałymi do silników (rysunek)

2.Wpływ kształtu i tolerancji stali magnetycznej na wydajność silnika

1. Wpływ grubości stali magnetycznej

Gdy wewnętrzny lub zewnętrzny obwód magnetyczny jest nieruchomy, szczelina powietrzna zmniejsza się, a efektywny strumień magnetyczny rośnie wraz ze wzrostem grubości. Oczywistym objawem jest spadek prędkości obrotowej biegu jałowego i prądu biegu jałowego przy tym samym magnetyzmie szczątkowym, a maksymalna sprawność silnika wzrasta. Istnieją jednak również wady, takie jak zwiększone drgania komutacyjne silnika i stosunkowo stroma krzywa sprawności silnika. Dlatego grubość blachy magnetycznej silnika powinna być jak najbardziej równomierna, aby ograniczyć drgania.

2.Wpływ szerokości stali magnetycznej

W przypadku gęsto rozmieszczonych magnesów silników bezszczotkowych, całkowita szczelina skumulowana nie może przekraczać 0,5 mm. Jeśli jest zbyt mała, silnik nie zostanie zainstalowany. Jeśli jest zbyt duża, silnik będzie wibrował i zmniejszał wydajność. Dzieje się tak, ponieważ położenie elementu Halla, który mierzy położenie magnesu, nie odpowiada jego rzeczywistemu położeniu, a szerokość musi być stała, w przeciwnym razie silnik będzie miał niską wydajność i będzie charakteryzował się dużymi wibracjami.

W silnikach szczotkowych między magnesami występuje pewna szczelina, zarezerwowana dla strefy przejścia komutacji mechanicznej. Pomimo tej szczeliny, większość producentów stosuje ścisłe procedury montażu magnesów, aby zapewnić dokładność montażu i właściwe położenie magnesu silnika. Jeśli szerokość magnesu jest zbyt duża, nie zostanie on zainstalowany; jeśli szerokość magnesu jest zbyt mała, spowoduje to jego rozbieżność, silniejsze wibracje silnika i spadek sprawności.

3. Wpływ wielkości fazy stali magnetycznej i braku fazy

Jeśli fazowanie nie zostanie wykonane, szybkość zmian pola magnetycznego na krawędzi pola magnetycznego silnika będzie duża, powodując pulsowanie silnika. Im większa faza, tym mniejsze drgania. Jednakże fazowanie zazwyczaj powoduje pewną stratę strumienia magnetycznego. W przypadku niektórych specyfikacji strata strumienia magnetycznego wynosi 0,5–1,5% przy fazie 0,8. W przypadku silników szczotkowych o niskim magnetyzmie szczątkowym odpowiednie zmniejszenie rozmiaru fazy pomoże skompensować magnetyzm szczątkowy, ale pulsowanie silnika wzrośnie. Ogólnie rzecz biorąc, gdy magnetyzm szczątkowy jest niski, tolerancja w kierunku długości może zostać odpowiednio zwiększona, co może zwiększyć efektywny strumień magnetyczny do pewnego stopnia i utrzymać zasadniczo niezmienioną wydajność silnika.

3. Uwagi dotyczące silników z magnesami trwałymi

1. Struktura obwodu magnetycznego i obliczenia projektowe

Aby w pełni wykorzystać właściwości magnetyczne różnych materiałów z magnesami trwałymi, a zwłaszcza doskonałych właściwości magnetycznych magnesów trwałych z pierwiastków ziem rzadkich, i wyprodukować ekonomiczne silniki z magnesami trwałymi, nie jest możliwe proste zastosowanie metod obliczeniowych konstrukcji i projektowania tradycyjnych silników z magnesami trwałymi lub silników z wzbudzeniem elektromagnetycznym. Konieczne jest opracowanie nowych koncepcji projektowych w celu ponownej analizy i ulepszenia struktury obwodów magnetycznych. Dzięki szybkiemu rozwojowi technologii sprzętowej i programowej komputerów, a także ciągłemu doskonaleniu nowoczesnych metod projektowania, takich jak numeryczne obliczenia pola elektromagnetycznego, optymalizacja projektowania i technologia symulacji, a także dzięki wspólnym wysiłkom środowisk akademickich i inżynierskich zajmujących się motoryzacją, dokonano przełomu w teorii projektowania, metodach obliczeniowych, procesach konstrukcyjnych i technologiach sterowania silników z magnesami trwałymi. W rezultacie powstał kompletny zestaw metod analitycznych i badawczych oraz oprogramowania do komputerowego wspomagania analizy i projektowania, które łączy numeryczne obliczenia pola elektromagnetycznego i analityczne rozwiązania równoważnych obwodów magnetycznych, i jest stale udoskonalane.

2. Problem nieodwracalnego rozmagnesowania

W przypadku nieprawidłowej konstrukcji lub użytkowania, silnik z magnesami trwałymi może ulec nieodwracalnemu rozmagnesowaniu, czyli demagnetyzacji, w zbyt wysokiej (magnes trwały NdFeB) lub zbyt niskiej (magnes trwały ferrytowy) temperaturze, w wyniku reakcji wirnika wywołanej prądem udarowym lub pod wpływem silnych wibracji mechanicznych, co obniży wydajność silnika, a nawet uniemożliwi jego użytkowanie. Dlatego konieczne jest zbadanie i opracowanie metod i urządzeń odpowiednich dla producentów silników, umożliwiających sprawdzenie stabilności termicznej materiałów z magnesami trwałymi oraz analizę zdolności przeciwrozmagnesowania różnych form konstrukcyjnych, aby można było podjąć odpowiednie środki na etapie projektowania i produkcji, zapobiegając utracie magnetyzmu silnika z magnesami trwałymi.

3. Problemy z kosztami

Ponieważ magnesy trwałe z metali ziem rzadkich są nadal stosunkowo drogie, koszt silników z magnesami trwałymi z metali ziem rzadkich jest zazwyczaj wyższy niż silników elektrycznych, co musi być kompensowane wysoką wydajnością i oszczędnościami w kosztach eksploatacji. W niektórych zastosowaniach, takich jak silniki z cewką drgającą do napędów dysków komputerowych, zastosowanie magnesów trwałych NdFeB poprawia wydajność, znacznie zmniejsza objętość i masę oraz obniża koszty całkowite. Podczas projektowania konieczne jest porównanie wydajności i ceny w oparciu o konkretne zastosowania i wymagania, a także wprowadzanie innowacji w procesach konstrukcyjnych i optymalizację projektów w celu obniżenia kosztów.

Anhui Mingteng Permanent Magnet Electromechanical Equipment Co., Ltd. (https://www.mingtengmotor.com/). Szybkość rozmagnesowania stali magnetycznej silników z magnesami trwałymi wynosi nie więcej niż jedną tysięczną roku.

Materiał magnesu trwałego wirnika silnika z magnesem trwałym naszej firmy wykorzystuje spiekany NdFeB o wysokiej energii magnetycznej i wysokiej koercji wewnętrznej, a konwencjonalne gatunki to N38SH, N38UH, N40UH, N42UH itp. Weźmy na przykład N38SH, powszechnie stosowany gatunek naszej firmy: 38- reprezentuje maksymalny produkt energii magnetycznej 38MGOe; SH reprezentuje maksymalną odporność na temperaturę 150℃. UH ma maksymalną odporność na temperaturę 180℃. Firma zaprojektowała profesjonalne narzędzia i uchwyty prowadzące do montażu stali magnetycznej i jakościowo przeanalizowała biegunowość zmontowanej stali magnetycznej za pomocą rozsądnych środków, tak aby względna wartość strumienia magnetycznego każdej szczeliny stali magnetycznej była zbliżona, co zapewnia symetrię obwodu magnetycznego i jakość montażu stali magnetycznej.

Prawa autorskie: Niniejszy artykuł jest przedrukiem publicznego numeru WeChat „dzisiejszy silnik”, oryginalny link https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Niniejszy artykuł nie odzwierciedla poglądów naszej firmy. Jeśli masz inne zdanie lub poglądy, prosimy o ich skorygowanie!

Czas publikacji: 30 sierpnia 2024 r.