I. Cel i znaczenie pomiaru indukcyjności synchronicznej

(1)Cel pomiaru parametrów indukcyjności synchronicznej (tj. indukcyjności poprzecznej)

Parametry indukcyjności prądu przemiennego i stałego to dwa najważniejsze parametry silnika synchronicznego z magnesami trwałymi. Ich dokładne określenie jest warunkiem wstępnym i podstawą obliczeń charakterystyk silnika, symulacji dynamicznej i regulacji prędkości. Indukcyjność synchroniczna może być wykorzystana do obliczenia wielu parametrów stanu ustalonego, takich jak współczynnik mocy, sprawność, moment obrotowy, prąd twornika, moc i inne. W układzie sterowania silnikiem z magnesami trwałymi wykorzystującym sterowanie wektorowe, parametry induktora synchronicznego są bezpośrednio zaangażowane w algorytm sterowania, a wyniki badań pokazują, że w obszarze słabego pola magnetycznego niedokładność parametrów silnika może prowadzić do znacznego zmniejszenia momentu obrotowego i mocy. To dowodzi znaczenia parametrów induktora synchronicznego.

(2)Problemy, na które należy zwrócić uwagę przy pomiarze indukcyjności synchronicznej

Aby uzyskać wysoką gęstość mocy, konstrukcja silników synchronicznych z magnesami trwałymi jest często projektowana w sposób bardziej złożony, a obwód magnetyczny silnika jest bardziej nasycony. W rezultacie parametr indukcyjności synchronicznej silnika zmienia się wraz z nasyceniem obwodu magnetycznego. Innymi słowy, parametry te zmieniają się wraz z warunkami pracy silnika, a przy znamionowych warunkach pracy parametry indukcyjności synchronicznej nie mogą dokładnie odzwierciedlać charakteru parametrów silnika. Dlatego konieczne jest zmierzenie wartości indukcyjności w różnych warunkach pracy.

2.Metody pomiaru indukcyjności synchronicznej silnika z magnesami trwałymi

W niniejszym artykule zebrano różne metody pomiaru indukcyjności synchronicznej oraz szczegółowo je porównano i przeanalizowano. Metody te można z grubsza podzielić na dwa główne typy: bezpośredni test obciążeniowy i pośredni test statyczny. Testy statyczne dzielą się dalej na testowanie statyczne prądu przemiennego i testowanie statyczne prądu stałego. Dzisiaj, w pierwszej części naszego cyklu „Metody testowania cewek synchronicznych”, wyjaśnimy metodę testowania obciążeniowego.

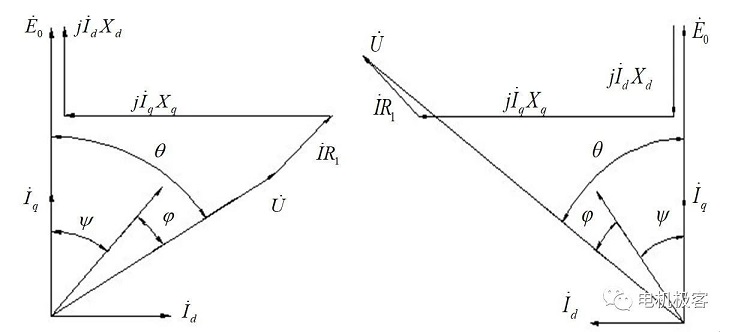

Literatura [1] wprowadza zasadę metody bezpośredniego obciążenia. Silniki z magnesami trwałymi można zazwyczaj analizować, stosując teorię podwójnej reakcji do analizy ich pracy obciążeniowej, a diagramy fazowe pracy generatora i silnika pokazano na rysunku 1 poniżej. Kąt mocy θ generatora jest dodatni, gdy E0 przekracza U, kąt współczynnika mocy φ jest dodatni, gdy I przekracza U, a kąt wewnętrznego współczynnika mocy ψ jest dodatni, gdy E0 przekracza I. Kąt mocy θ silnika jest dodatni, gdy U przekracza E0, kąt współczynnika mocy φ jest dodatni, gdy U przekracza I, a kąt wewnętrznego współczynnika mocy ψ jest dodatni, gdy I przekracza E0.

Rys. 1 Schemat fazowy pracy silnika synchronicznego z magnesami trwałymi

(a)Stan generatora (b)Stan silnika

Zgodnie z tym diagramem fazowym można uzyskać: podczas pracy silnika z magnesami trwałymi pod obciążeniem, zmierzoną bezobsługową siłę elektromotoryczną wzbudzenia E0, napięcie na zaciskach wirnika U, prąd I, kąt współczynnika mocy φ i kąt mocy θ itd., można uzyskać prąd wirnika na osi prostej, składową poprzeczną Id = Isin (θ - φ) i Iq = Icos (θ - φ), a następnie Xd i Xq można uzyskać z następującego równania:

Gdy generator pracuje:

Xd=[E0-Ucosθ-IR1cos(θ-φ)]/Id (1)

Xq=[Usinθ+IR1sin(θ-φ)]/Iq (2)

Gdy silnik pracuje:

Xd=[E0-Ucosθ+IR1cos(θ-φ)]/Id (3)

Xq=[Usinθ-IR1sin(θ-φ)]/Iq (4)

Parametry stanu ustalonego silników synchronicznych z magnesami trwałymi zmieniają się wraz ze zmianą warunków pracy silnika, a wraz ze zmianą prądu twornika zmieniają się również wartości Xd i Xq. Dlatego przy określaniu parametrów należy również uwzględnić warunki pracy silnika (natężenie prądu przemiennego i stałego wału lub prądu stojana oraz wewnętrzny kąt współczynnika mocy).

Główna trudność w pomiarze parametrów indukcyjnych metodą obciążenia bezpośredniego polega na pomiarze kąta mocy θ. Jak wiadomo, jest to różnica kąta fazowego między napięciem na zaciskach silnika U a siłą elektromotoryczną wzbudzenia. Gdy silnik pracuje stabilnie, napięcie końcowe można uzyskać bezpośrednio, ale nie można tego zrobić bezpośrednio, dlatego można je uzyskać jedynie metodą pośrednią, uzyskując sygnał okresowy o tej samej częstotliwości co E0 i stałą różnicę fazową, która zastąpi E0, aby porównać fazę z napięciem końcowym.

Tradycyjne metody pośrednie to:

1) w gnieździe wirnika testowanego silnika umieszcza się kilka zwojów cienkiego drutu, a oryginalną cewkę silnika pełni ona funkcję cewki pomiarowej. W celu uzyskania tej samej fazy z napięciem uzwojenia testowanego silnika można uzyskać sygnał porównawczy poprzez porównanie kąta współczynnika mocy.

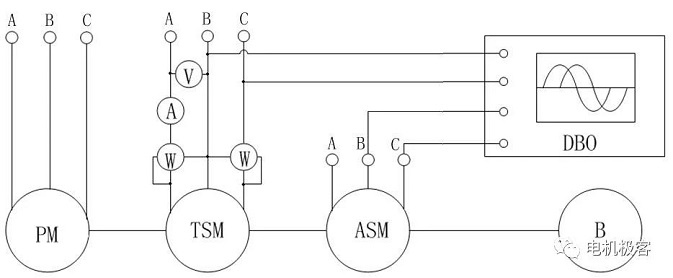

2) Zainstaluj silnik synchroniczny na wale testowanego silnika, który jest identyczny z testowanym silnikiem. Metoda pomiaru fazy napięcia [2], która zostanie opisana poniżej, opiera się na tej zasadzie. Eksperymentalny schemat połączeń pokazano na rysunku 2. TSM to testowany silnik synchroniczny z magnesami trwałymi, ASM to identyczny silnik synchroniczny, który jest dodatkowo wymagany, PM to napęd główny, który może być albo silnikiem synchronicznym, albo silnikiem prądu stałego, B to hamulec, a DBO to oscyloskop dwuwiązkowy. Fazy B i C TSM i ASM są podłączone do oscyloskopu. Gdy TSM jest podłączony do zasilania trójfazowego, oscyloskop odbiera sygnały VTSM i E0ASM. Ponieważ oba silniki są identyczne i obracają się synchronicznie, potencjał wsteczny biegu jałowego TSM testera i potencjał wsteczny biegu jałowego ASM, który działa jako generator, E0ASM, są w fazie. Dzięki temu można zmierzyć kąt mocy θ, czyli różnicę fazową między VTSM i E0ASM.

Rys. 2. Schemat połączeń eksperymentalnych do pomiaru kąta mocy

Ta metoda nie jest zbyt powszechnie stosowana, głównie z następujących powodów: ① w przypadku małego silnika synchronicznego zamontowanego na wale wirnika lub transformatora obrotowego, który wymaga pomiaru, dwa silniki mają wyciągnięte końce wału, co często jest trudne do wykonania. ② Dokładność pomiaru kąta mocy zależy w dużym stopniu od wysokiej zawartości harmonicznych VTSM i E0ASM, a jeśli zawartość harmonicznych jest stosunkowo duża, dokładność pomiaru ulegnie zmniejszeniu.

3) Aby zwiększyć dokładność testu kąta mocy i łatwość obsługi, obecnie częściej stosuje się czujniki położenia w celu wykrycia sygnału położenia wirnika, a następnie porównanie fazy z podejściem opartym na napięciu końcowym

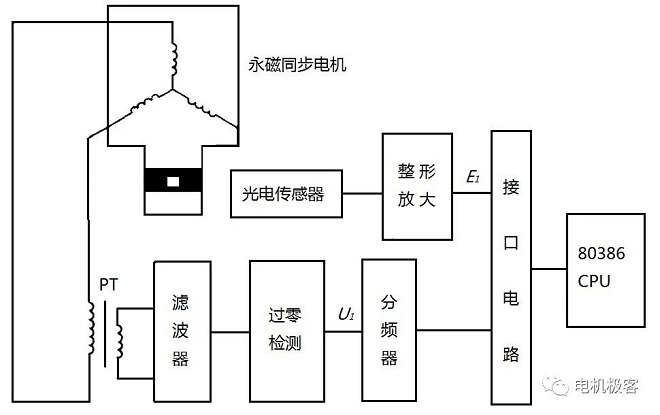

Podstawową zasadą jest zainstalowanie rzutowanego lub odbitego dysku fotoelektrycznego na wale mierzonego silnika synchronicznego z magnesami trwałymi, liczby równomiernie rozłożonych otworów na dysku lub czarno-białych znaczników oraz liczby par biegunów badanego silnika synchronicznego. Gdy dysk wykonuje jeden obrót wraz z silnikiem, czujnik fotoelektryczny odbiera p sygnałów położenia wirnika i generuje p impulsów niskiego napięcia. Gdy silnik pracuje synchronicznie, częstotliwość tego sygnału położenia wirnika jest równa częstotliwości napięcia na zaciskach twornika, a jego faza odzwierciedla fazę siły elektromotorycznej wzbudzenia. Sygnał impulsu synchronizacji jest wzmacniany poprzez kształtowanie, przesunięcie fazowe i porównanie faz napięcia twornika silnika testowego w celu uzyskania różnicy faz. Ustawia się, gdy silnik pracuje bez obciążenia, różnica faz wynosi θ1 (w przybliżeniu, że w tym momencie kąt mocy θ = 0). Gdy obciążenie pracuje, różnica faz wynosi θ2, a różnica faz θ2 - θ1 jest zmierzoną wartością kąta mocy obciążenia silnika synchronicznego z magnesami trwałymi. Schemat ideowy przedstawiono na rysunku 3.

Rys. 3 Schematyczny diagram pomiaru kąta mocy

Ponieważ w przypadku tarczy fotoelektrycznej równomierne pokrycie czarno-białym znacznikiem jest trudniejsze, a gdy mierzone bieguny silnika synchronicznego z magnesami trwałymi jednocześnie oznaczają tarczę, nie mogą one być ze sobą wspólne. Dla uproszczenia, można również przetestować wał napędowy silnika z magnesami trwałymi owinięty okręgiem z czarnej taśmy pokrytej białym znacznikiem, odbijając światło emitowane przez czujnik fotoelektryczny źródła światła, które zbiera się w tym okręgu na powierzchni taśmy. W ten sposób, każdy obrót silnika, czujnik fotoelektryczny w tranzystorze światłoczułym odbiera odbite światło i raz przewodzi, co skutkuje sygnałem impulsu elektrycznego, po wzmocnieniu i ukształtowaniu, aby uzyskać sygnał porównawczy E1. Z uzwojenia twornika silnika testowego, dowolnego napięcia dwufazowego, przez przekładnik napięciowy PT, obniża się do niskiego napięcia, przesyłanego do komparatora napięcia, tworząc reprezentatywny prostokątny przebieg fazy sygnału impulsu napięcia U1. U1, poprzez częstotliwość podziału p, porównuje się z komparatorem fazowym, aby uzyskać porównanie między fazą a komparatorem fazowym. U1 na podstawie częstotliwości podziału p, za pomocą komparatora fazy w celu porównania różnicy faz z sygnałem.

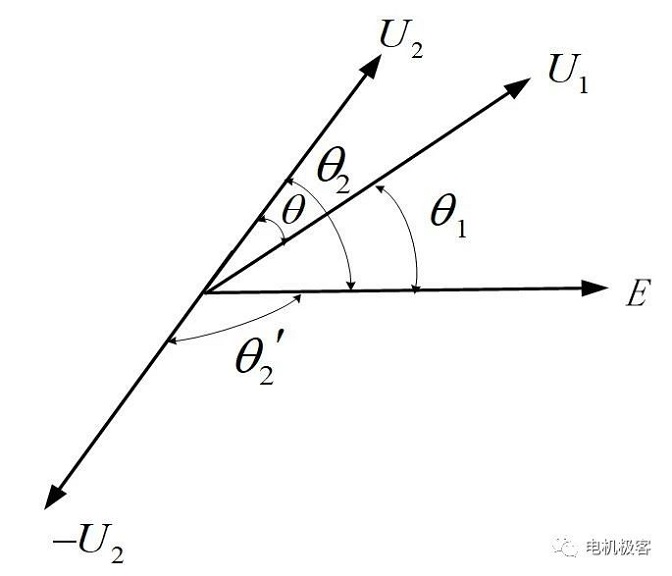

Wadą powyższej metody pomiaru kąta mocy jest to, że w celu uzyskania kąta mocy należy obliczyć różnicę między dwoma pomiarami. Aby uniknąć odejmowania dwóch wartości i obniżenia dokładności, w pomiarze różnicy faz obciążenia θ2, czyli odwrócenia sygnału U2, zmierzona różnica faz wynosi θ2'=180° - θ2, a kąt mocy θ=180° - (θ1 + θ2'), co pozwala na przekształcenie tych dwóch wartości z odejmowania fazy na dodawanie. Diagram wielkości fazowych przedstawiono na rys. 4.

Rys. 4 Zasada metody dodawania faz do obliczania różnicy faz

Inna ulepszona metoda nie wykorzystuje podziału częstotliwości prostokątnego sygnału napięcia, ale używa mikrokomputera do jednoczesnego rejestrowania sygnału. Odpowiednio, przez interfejs wejściowy, rejestruje sygnały napięcia bez obciążenia i położenia wirnika U0, E0, a także sygnały napięcia obciążenia i położenia wirnika U1, E1, a następnie przesuwa sygnały dwóch zapisów względem siebie, aż sygnały dwóch prostokątnych sygnałów napięcia całkowicie się nałożą, gdy różnica faz między dwoma sygnałami położenia wirnika jest kątem mocy; lub przesuwa sygnał tak, aby dwa sygnały położenia wirnika się pokrywały, wtedy różnica faz między dwoma sygnałami napięcia jest kątem mocy.

Należy zauważyć, że rzeczywisty kąt mocy w stanie jałowym silnika synchronicznego z magnesami trwałymi nie jest zerowy, szczególnie w przypadku małych silników, ze względu na stosunkowo duże straty jałowe (w tym straty w miedzi stojana, straty w żelazie, straty mechaniczne i straty pasożytnicze). Jeśli przyjmiemy, że kąt mocy w stanie jałowym jest zerowy, spowoduje to duży błąd pomiaru kąta mocy. Można go wykorzystać do zapewnienia zgodności kierunku sterowania i sterowania silnikiem testowym podczas pracy silnika prądu stałego. Silnik prądu stałego może pracować w tym samym stanie i może być używany jako silnik testowy. Dzięki temu silnik prądu stałego może pracować w stanie silnika, a sterowanie i sterowanie silnikiem testowym są zgodne z silnikiem prądu stałego, co zapewnia pokrycie wszystkich strat na wale silnika testowego (w tym strat w żelazie, strat mechanicznych, strat pasożytniczych itp.). Metoda oceny polega na tym, że moc wejściowa silnika testowego jest równa zużyciu miedzi stojana, tj. P1 = pCu, a napięcie i prąd są w fazie. Tym razem zmierzony θ1 odpowiada kątowi mocy równemu zero.

Podsumowanie: zalety tej metody:

① Metoda obciążenia bezpośredniego umożliwia pomiar ustalonej indukcyjności nasycenia przy różnych stanach obciążenia i nie wymaga strategii sterowania, co jest intuicyjne i proste.

Ponieważ pomiar wykonywany jest bezpośrednio pod obciążeniem, można uwzględnić efekt nasycenia i wpływ prądu rozmagnesowania na parametry indukcyjności.

Wady tej metody:

① Metoda bezpośredniego obciążenia wymaga jednoczesnego pomiaru większej liczby wielkości (napięcia trójfazowego, prądu trójfazowego, kąta współczynnika mocy itp.). Pomiar kąta mocy jest trudniejszy, a dokładność pomiaru każdej wielkości ma bezpośredni wpływ na dokładność obliczeń parametrów. W teście parametrów łatwo o kumulację wszelkiego rodzaju błędów. Dlatego stosując metodę bezpośredniego obciążenia do pomiaru parametrów, należy zwrócić uwagę na analizę błędów i wybrać instrument pomiarowy o wyższej dokładności.

② W tej metodzie pomiaru wartość siły elektromotorycznej wzbudzenia E0 jest bezpośrednio zastępowana napięciem na zaciskach silnika bez obciążenia, a to przybliżenie również niesie ze sobą nieodłączne błędy. Ponieważ punkt pracy magnesu trwałego zmienia się wraz z obciążeniem, co oznacza, że przy różnych prądach stojana przenikalność i gęstość strumienia magnetycznego magnesu trwałego są różne, a zatem wypadkowa siła elektromotoryczna wzbudzenia również jest różna. W związku z tym zastąpienie siły elektromotorycznej wzbudzenia pod obciążeniem siłą elektromotoryczną wzbudzenia bez obciążenia nie jest zbyt dokładne.

Odniesienia

[1] Tang Renyuan i in. Teoria i projektowanie nowoczesnych silników z magnesami trwałymi. Pekin: Machinery Industry Press. Marzec 2011

[2] JF Gieras, M. Wing. Technologia, projektowanie i zastosowania silników z magnesami trwałymi, wyd. 2. Nowy Jork: Marcel Dekker, 2002:170~171

Prawa autorskie: Niniejszy artykuł jest przedrukiem publicznego podglądu silnika WeChat (电机极客), oryginalny linkhttps://mp.weixin.qq.com/s/Swb2QnApcCWgbLlt9jMp0A

Niniejszy artykuł nie odzwierciedla poglądów naszej firmy. Jeśli masz inne zdanie lub poglądy, prosimy o ich skorygowanie!

Czas publikacji: 18 lipca 2024 r.