Linia produkcyjna cementowni o mocy 2500 ton dziennie, obsługująca system wytwarzania ciepła odpadowego o mocy 4,5 MW, z kondensatorem cyrkulującym wodę chłodzącą w wieży chłodniczej, zainstalowanym na wentylatorze chłodzącym wieży chłodniczej. Po długim czasie pracy, wewnętrzny napęd wentylatora chłodzącego i część zasilająca wieży chłodniczej powodują zwiększone wibracje wentylatora wieży chłodniczej, co wpływa na jego bezpieczną pracę, a to z kolei stwarza poważne potencjalne zagrożenie bezpieczeństwa. Zastosowanie silnika z magnesami trwałymi, eliminacja reduktora i podłączenie długiego wału, zapobiegają wibracjom, zapewniając bezpieczną i stabilną pracę systemu. Jednocześnie, efekt oszczędności energii jest oczywisty po zastosowaniu silnika z magnesami trwałymi.

Tło

Silnik wentylatora chłodni kominowej wytwarzającej energię cieplną na odpady wykorzystuje asynchroniczny silnik szeregowy Y, który jest urządzeniem, które należy wyeliminować w krajowych urządzeniach elektromechanicznych o dużym zużyciu energii. Reduktor i napęd silnika są połączone długim wałem o długości prawie 3 m. Po długim czasie pracy zużycie reduktora i wału napędowego powoduje duże wibracje, które wpływają na bezpieczną pracę urządzeń i wymagają modernizacji. Jednak całkowity koszt wymiany całego zestawu jest wyższy niż koszt silników PM, dlatego proponuje się modyfikację silnika PM w celu uniknięcia wibracji. Jednak całkowity koszt wymiany całego zestawu jest wysoki, w porównaniu z silnikami z magnesami trwałymi różnica w kosztach nie jest znacząca, dlatego proponuje się wymianę silnika wentylatora na wysokowydajny silnik z magnesami trwałymi o niskiej prędkości obrotowej z napędem bezpośrednim, który ma oczywisty efekt oszczędzania energii w przemyśle.

Wymagania dotyczące modernizacji i analiza techniczna

Oryginalny układ napędowy wentylatora składa się z silnika asynchronicznego + wału napędowego + reduktora, który ma następujące wady techniczne: ① Proces napędowy jest skomplikowany, charakteryzuje się dużymi stratami procesowymi i niską wydajnością;

② Istnieją 3 punkty awarii komponentów, zwiększające obciążenie pracą w zakresie konserwacji i remontów;

③ Koszt specjalistycznych części reduktora i środków smarnych jest wysoki;

④Brak regulacji prędkości poprzez konwersję częstotliwości, brak możliwości regulacji prędkości, co powoduje marnotrawstwo energii elektrycznej.

Wysokowydajna metoda bezpośredniego napędu wolnoobrotowego z wykorzystaniem magnesów trwałych ma następujące zalety:

① Wysoka wydajność i oszczędność energii;

② może bezpośrednio spełniać wymagania dotyczące prędkości obciążenia i momentu obrotowego;

③Brak reduktora i wału napędowego, dzięki czemu zmniejszono ryzyko awarii mechanicznej i poprawiono niezawodność;

④ wykorzystuje sterowanie za pomocą przetwornicy częstotliwości, zakres prędkości 0–200 obr./min. W związku z tym konstrukcja urządzenia napędowego została zmieniona na wysokowydajny silnik z magnesami trwałymi o niskiej prędkości obrotowej z napędem bezpośrednim, który łączy w sobie cechy niskiej prędkości obrotowej i wysokiego momentu obrotowego, zmniejszając ryzyko awarii urządzenia, a także znacząco redukując koszty konserwacji i trudności napraw oraz straty. Dzięki modyfikacji wysokowydajnego silnika z magnesami trwałymi o niskiej prędkości obrotowej z napędem bezpośrednim, silnik oszczędza około 25% energii elektrycznej, co pozwala na redukcję kosztów i zwiększenie wydajności.

Program modernizacji

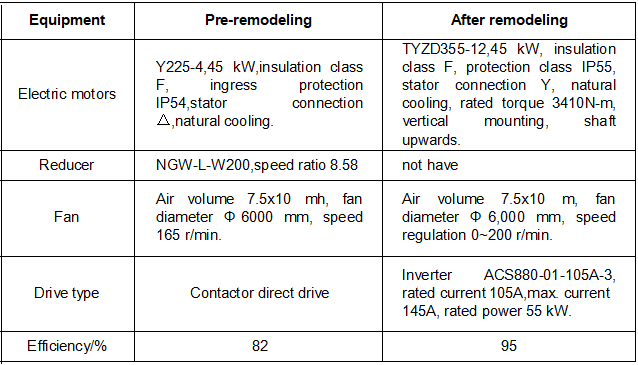

Zgodnie z warunkami i wymaganiami lokalizacji, projektujemy wysokosprawny silnik niskoobrotowy z magnesami trwałymi do napędu bezpośredniego, montujemy silnik i wentylator na miejscu oraz dodajemy szafę sterowniczą z przetwornicą częstotliwości w pomieszczeniu siłowni, aby centralne sterowanie mogło automatycznie sterować systemem start/stop i regulować prędkość obrotową. Uzwojenie silnika, temperatura łożysk i urządzenia do pomiaru drgań są wymieniane na miejscu i mogą być monitorowane z centralnej sterowni. Parametry starego i nowego układu napędowego przedstawiono w tabeli 1, a zdjęcia miejsca przed i po transformacji przedstawiono na rysunku 1.

Rysunek 1

Oryginalna konstrukcja długiego wału i przekładni Wentylator z silnikiem z magnesami trwałymi sprzężony bezpośrednio

Efekt

Po zmianie układu wentylatora chłodzącego wieży obiegowej wytwarzania ciepła odpadowego na silnik z napędem bezpośrednim z magnesami trwałymi, oszczędność energii elektrycznej sięga około 25%. Przy prędkości wentylatora 173 obr./min, prąd silnika wynosi 42 A, w porównaniu z prądem silnika 58 A przed modyfikacją, moc każdego silnika jest zmniejszana o 8 kW dziennie, a dwa zestawy silników oszczędzają 16 kW, a czas pracy oblicza się na 270 d rocznie, a roczny koszt oszczędności wynosi 16 kW × 24 h × 270 d × 0,5 CNY/kWh = 51,8 miliona juanów. 0,5 juana/kWh = 51 800 CNY. Całkowita wartość inwestycji w projekt wynosi 250 000 CNY. Dzięki obniżeniu kosztów zakupu reduktora, silnika i wału napędowego o 120 000 CNY, a jednocześnie zmniejszeniu strat spowodowanych przestojem sprzętu, cykl odzysku wynosi (25-12) ÷ 5,18 = 2,51 (lat). Stary, nieefektywny i energochłonny sprzęt zostaje wyeliminowany, a urządzenia działają bezpiecznie i płynnie, co przekłada się na oczywiste korzyści inwestycyjne i bezpieczeństwo eksploatacji.

Wprowadzenie MINGTENG

Anhui Mingteng Permanent-Magnetic Machinery& Electrical Equipment Co., Ltd (https://www.mingtengmotor.com/) to zaawansowane technologicznie przedsiębiorstwo integrujące badania i rozwój, produkcję, sprzedaż i serwis silników z magnesami trwałymi.

Firma jest jednostką dyrektora „National Electromechanical Energy Efficiency Improvement Industry Alliance” i wiceprezesem jednostki „Motor and System Energy Saving Technology Innovation Industry Alliance” i jest odpowiedzialna za opracowanie GB30253-2013 „Wartość graniczna efektywności energetycznej silnika synchronicznego z magnesami trwałymi i klasa efektywności energetycznej Firma jest odpowiedzialna za opracowanie GB30253-2013 „Wartość graniczna efektywności energetycznej i klasa efektywności energetycznej silników synchronicznych z magnesami trwałymi”, JB/T 13297-2017 „Warunki techniczne trójfazowych silników synchronicznych z magnesami trwałymi serii TYE4 (blok nr 80-355)”, JB/T 12681-2016 „Warunki techniczne wysokosprawnego i wysokonapięciowego silnika synchronicznego z magnesami trwałymi serii TYCKK (IP44)” i innych silników z magnesami trwałymi powiązanych z krajowymi i międzynarodowymi przepisami dotyczącymi silników z magnesami trwałymi. Standardy przemysłowe. W 2023 roku firma otrzymała tytuł Narodowego Przedsiębiorstwa Specjalistycznego i Specjalistycznego Nowego Przedsiębiorstwa, a jej produkty uzyskały certyfikat energooszczędności Chińskiego Centrum Certyfikacji Jakości. Znalazły się również na krótkiej liście produktów „Energy Efficiency Star” Ministerstwa Przemysłu i Technologii Informacyjnych Chin oraz na liście piątej partii produktów o ekologicznym designie w latach 2019 i 2021.

Firma zawsze kładła nacisk na niezależną innowację, przestrzegając korporacyjnej polityki „pierwszej klasy produkty, pierwszej klasy zarządzanie, pierwszej klasy obsługa, pierwszej klasy marka”, aby stworzyć badania i rozwój silników z magnesami trwałymi oraz zastosowanie chińskiego wpływu na zespół innowacyjny, dostosowany do użytkowników inteligentnych rozwiązań energooszczędnych systemów silników z magnesami trwałymi, silniki firmy z magnesami trwałymi wysokiego, niskiego napięcia, z napędem bezpośrednim i przeciwwybuchowe Nasze silniki z magnesami trwałymi wysokiego, niskiego napięcia, z napędem bezpośrednim i przeciwwybuchowe były z powodzeniem eksploatowane w wielu obciążeniach, takich jak wentylatory, pompy, młyny taśmowe, młyny kulowe, miksery, kruszarki, skrobaki, maszyny do pompowania ropy naftowej, przędzarki i inne obciążenia w różnych dziedzinach, takich jak górnictwo, stal i energia elektryczna itp., osiągnęły dobre efekty oszczędzania energii i zyskały szerokie uznanie.

Czas publikacji: 28 marca 2024 r.